ISO Class7のクリーンルーム内で、全ての工程が完結。

700㎡の床面積を誇る本社工場は、2012年に医療機器製造業許可を取得。製造・加工はもちろんのこと、PAD印刷、アセンブリー、製品検査まで、ほぼ全ての工程をクリーンルーム内で完結できます。

医療器具をはじめ、高度な空間粒子濃度管理が求められるあらゆる製品の製造加工にワンストップで対応することが可能です。

お客様のご要望に柔軟にお応えする製造ライン。

例えばアセンブリーのみ、PAD印刷のみでもOK。全て手作業の工程がベースとなるマックスの製造ラインは、お客様のご要望に応じて即座に、フレキシブルに組み替えることが可能です。

貴社の思うままに、マックスの製造ラインをご活用下さい。

- 溶着

- 形状加工

- マーカー取付

- 面取り加工

- 穿孔

- チューブ被覆

- 目盛り印刷

- 成形品印刷

- 組立

- UV接着

- 溶剤接着

- 受け入れ検査

- 出荷前検査

- 梱包作業

製造加工

エリア

Manufacturing Area

本社工場の製造ライン(医療機器製造業許可番号 09BZ200045)。カテーテルやガイドワイヤーなどの製造加工を中心に、常時約50名の熟練の作業員があらゆる医療器具の製造にフレキシブルに対応します。さらに2014年8月には190m²の増床工事が行われ、ラインキャパシティの更なる増強を果たしております。

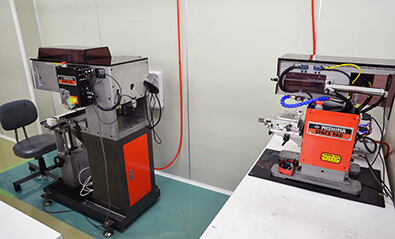

PAD印刷

エリア

PAD Printing Area

弊社のPAD印刷の最大の特徴は、医療機器製造レベルのクリーンルーム内での印刷作業が行えることです。カテーテルへの目盛り印刷など超微細な曲面への正確な転写技術を活かし、医療器具全般や精密機器への印刷などに対応いたします。

アセンブリーエリア

Assembly Area

アセンブリーエリアもクリーンルーム内に配置され、小ロット製造にも柔軟に対応可能な手作業による組み立てが行われています。

また、接着工程においては一般的な溶剤接着の他、UV接着にも対応します。

検査・出荷

エリア

ShipmentInspection Area

わずかな瑕疵も許されない医療器具の製造において、納入された材料や出荷前の製品検査は最も重要な工程の一つといえます。マックスでは本社工場内に専用の検査室を設け、スキルの高い作業員による徹底した品質管理を行っています。

その他の

エリア

Other Areas

クリーンルーム外のスペースには事務室や会議室、広々とした食堂兼休憩スペースなどが配置されています。

また、群馬工場(199m²)にも本社工場同様ISO Class7のクリーンルームを完備し、アセンブリー工程を中心に様々な製造加工業務に幅広く対応します。